Ottenimento del benzene e derivati

L’ottenimento del benzene e dei suoi derivati come toluene, xilene e naftalene è realizzato a partire dal catrame, sottoprodotto della distillazione del carbone. Tale fonte si è dimostrata insufficiente ed esigenze di mercato, che richiedevano una maggiore produzione di tali composti, hanno spinto all’ottenimento di tali composti a partire dal petrolio.

L’ottenimento del benzene e dei suoi derivati avviene quindi tramite processi petrochimici con il reforming e il cracking della nafta. Nei processi di reforming la frazione di distillazione C6-C8 contenente paraffine e cicloparaffine è sottoposta a un trattamento di aromatizzazione su un catalizzatore al platino a circa 500 °C e 25-30 atm. Si formano i composti menzionati e gli aromatici superiori. I componenti puri sono ricavati dalla miscela di reazione mediante estrazione con solventi.

Un’altra fonte di aromatici è costituita dal processo di cracking di nafta che dà benzine con un’alta percentuale ( ∼ 50%) di aromatici.

Il benzene venne scoperto nel 1825 dallo scienziato britannico Michael Faraday, che lo isolò dal petrolio e lo chiamò bicarburo di idrogeno.

Metodi di ottenimento del benzene

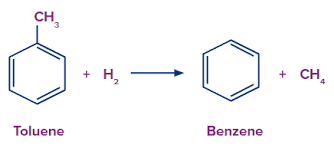

Dealchilazione

Un processo chimico per l’ottenimento del benzene consiste nella dealchilazione del toluene:

La deidroalogenazione può essere realizzata per via termica o per via catalitica. Nel caso di deidroalogenazione per via termica la reazione avviene alla temperatura di 550-800 °C e alla pressione di 30-100 bar. Il vantaggio dei processi termici deriva dalla flessibilità sulla composizione della carica.

Nel caso di deidroalogenazione per via catalitica la temperatura è di 500-650 °C e la pressione di 30-50 bar. Il catalizzatore usato è ossido di cromo (III), monossido di cobalto (II) o ossido di molibdeno (III) su un supporto di allumina. La più recente tecnologia usa un catalizzatore di rodio su un supporto di allumina e temperature di 400-480 °C.

Una miscela di idrogeno e la carica di alimentazione, contenente toluene o una miscela di toluene/xilene è preriscaldata e inviata al reattore di dealchilazione.

Gli effluenti gassosi sono raffreddati e inviati a un separatore. L’idrogeno è riciclato in gran parte al reattore, mentre i prodotti liquidi sono inviati prima in una colonna di stabilizzazione per allontanare i componenti bassobollenti e poi al frazionamento. Le code sono ulteriormente frazionate per separare i sottoprodotti pesanti, prima di essere riciclate al reattore. Le rese possono così arrivare al 95%.

Il naftalene era prodotto dalla distillazione del catrame, ma con il crescere della domanda di anidride ftalica per resine alchidiche e plastificanti, si avviò la sua produzione da derivati del petrolio.

Naftalene

Anche per il naftalene, idrocarburo aromatico policiclico, si può procedere alla dealchilazione di frazioni aromatiche pesanti derivanti da processi di reforming o di cracking catalitico. Il naftalene derivato dal petrolio ha purezza superiore al 99% ed è esente da prodotti solforati mentre quello derivato dal catrame è del 95%.

La forte domanda di acidi carbossilici aromatici ha favorito la messa a punto di processi di separazione dei componenti puri dalla miscela xilenica ottenuta dalla frazione aromatica di reforming. Quest’ultima consiste, approssimativamente, di m-xilene ( 45%), o-xilene (20%), p-xilene (20%) e etilbenzene.

La separazione dei componenti non può essere ottenuta per semplice distillazione, data la vicinanza dei punti di ebollizione viene pertanto realizzata combinando la distillazione con la cristallizzazione frazionata. Considerata la scarsa domanda di m-xilene sono stati messi a punto processi di isomerizzazione.

Nel processo Octafining, dopo separazione dell’o-xilene mediante frazionamento e dell p-xilene mediante cristallizzazione, il filtrato, ricco di m-xilene viene trattato in presenza di idrogeno a 400-500°C e 10-25 atm in reattori a letto fisso contenenti catalizzatori di platino.

Grazie all’isomerizzazione, la concentrazione del p-xilene torna ai valori della miscela originaria ( 20%) e l’effluente del reattore, dopo separazione dall’idrogeno, è inserito nel ciclo di separazione. I tre componenti principali, benzene, toluene e xileni, noti come BTX, sono alla base di una vasta gamma di derivati