Approccio bottom-up

L’approccio bottom-up si basa sul fenomeno dell’autoassemblaggio molecolare relativo alle interazioni fisiche e chimiche su scala nanometrica che raggruppano elementi costitutivi primari in strutture macroscopiche.

Tramite l’approccio bottom-up si utilizzano e si combinano oggetti su scala sub o nanometrica come atomi o molecole per costruire nanostrutture, che di solito mostrano funzioni nuove o diverse. Questo approccio, che consente una progettazione del sistema più controllata, può essere considerato come la naturale evoluzione della chimica supramolecolare, che si concentra su legami intermolecolari e copre le strutture e le funzioni delle entità formate dall’associazione di due o più specie chimiche.

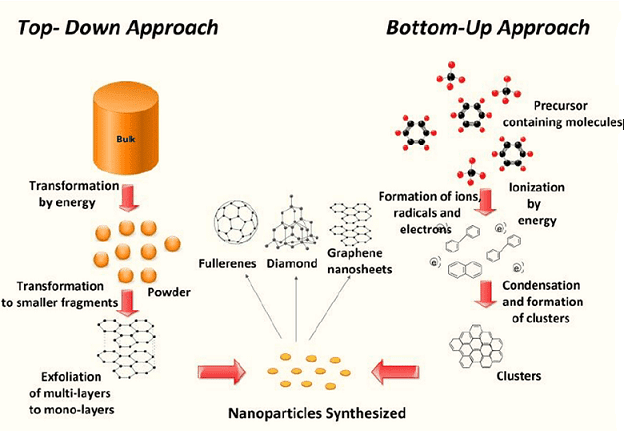

L’approccio bottom-up e l’approccio top-down sono le due strategie principali per la produzione di nanomateriali. Con il termine nanostruttura ci si riferisce a strutture che mostrano proprietà diverse da quelle mostrate sia allo stato molecolare che allo stato solido e in cui almeno una delle loro dimensioni o attributi strutturali rientra in un intervallo di dimensioni approssimativo compreso tra 1 e 100 nm. Le nanostrutture sono particolarmente rilevanti nella nanomedicina, con applicazioni, tra le altre, nell’imaging, nella diagnosi e nella terapia e nella microelettronica.

I precursori molecolari possano essere utilizzati e assemblati non solo per produrre nanosistemi ma anche per controllarne o regolarne la morfologia, lo stato di aggregazione, il polimorfismo, la superficie, il grado di cristallinità e altre proprietà, che determinano le applicazioni di le nanostrutture. Le sintesi chimiche umide, costituiscono l’approccio bottom-up più utilizzato per la produzione di nanostrutture, in particolare nanoparticelle e materiali mesoporosi.

Nell’approccio bottom-up le sintesi chimiche umide consentono un controllo più elevato sui parametri sia cinetici che termodinamici delle reazioni e quindi un migliore controllo su dimensioni, forme e composizioni delle nanostrutture.

Approccio bottom-up e MOF

I MOFs acronimo di Metal-Organic Frameworks progettati dal chimico giordano Omar Mwannes Yaghi dell’Università della California hanno potenziali applicazioni nei campi più svariati ampiamente studiati nelle ricerche su nuovi materiali.

I MOFs sono ottenuti tramite un approccio sintetico bottom-up in cui vengono prodotte strutture ordinate predeterminate selezionando i mattoni molecolari appropriati. I motivi strutturali ordinati risultanti, simili a strutture simili a gabbie, forniscono loro un’elevata superficie interna e porosità, che sono le caratteristiche chiave sfruttate nella maggior parte delle loro applicazioni in campi diversi come lo stoccaggio e la separazione del gas, stoccaggio e conversione di energia, rilevamento, catalisi, rilascio controllato di specie attive come, ad esempio, farmaci.

Il processo bottom-up consiste nel mescolare gli elementi costitutivi molecolari cioè i precursori in un solvente come metanolo, dimetilformammide o acqua e lasciare quindi la miscela a temperatura ambiente per un periodo di tempo in cui avviene il processo di autoassemblaggio.

Un metodo alternativo consiste nel riscaldare la miscela una temperatura adeguata e per un tempo specifico. L’incorporazione di un additivo consente di ottenere un controllo accurato sul processo di autoassemblaggio e garantire la riproducibilità delle proprietà fisiche quali cristallinità, dimensione delle particelle, morfologia, porosità, difettosità e chimica superficiale dei MOFs.

Metodi di approccio bottom-up

In generale, esistono due metodi di base che utilizzano l’approccio bottom-up, ovvero la sintesi in fase gassosa e la formazione in fase liquida. Alcuni dei metodi utilizzati nell’approccio bottom-up includono la deposizione chimica da vapore, la sintesi idrotermale e il processo sol-gel.

Deposizione chimica da vapore

La deposizione chimica da vapore o CVD dall’inglese Chemical Vapor Deposition è una tecnica di deposizione di film sottili utilizzata per produrre rivestimenti o depositi di materiale su un substrato mediante una reazione chimica che si verifica su o in prossimità di una superficie del substrato normalmente riscaldata.

Questa tecnologia è stata inventata nel dipartimento di chimica dell’Università di Harvard negli anni ’70 e perfezionata negli anni ’80. Tramite questo approccio bottom-up si utilizza un precursore, composto chimico che contiene gli elementi desiderati per la deposizione. Può essere un composto organometallico, un composto inorganico o un altro tipo di composto chimico.

Il reagente è un gas o un’altra sostanza chimica che reagisce con il precursore per avviare la reazione chimica di deposizione. Il reagente può essere un gas puro o una miscela di gas che favorisce la reazione chimica desiderata.

Durante il processo di CVD, il precursore e il reagente vengono introdotti nel reattore e sottoposti a condizioni controllate, come temperatura, pressione e flusso dei gas. Le reazioni chimiche tra il precursore e il reagente si verificano sulla superficie del substrato, portando alla deposizione del film sottile desiderato.

Sintesi idrotermale

La sintesi idrotermale è una reazione che avviene temperature elevate, generalmente comprese tra i 100 e i 400°C e sotto pressione che è generalmente condotta in un’autoclave che è in grado di ricoprire differenti range di pressione, temperatura e volume.

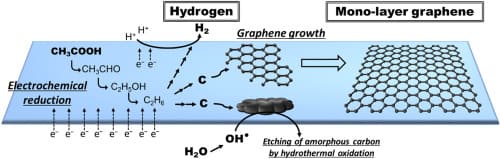

Una delle applicazioni della sintesi idrotermale tramite approccio bottom-up è la sintesi del grafene ottenuta ottimizzando le condizioni idrotermali per potenziare la reazione elettrochimica e prevenire la formazione di carbonio amorfo indesiderato.

Un’altra applicazione della sintesi idrotermale è la sintesi di nanostrutture di dicalcogenuri di metalli di transizione (TMD) che hanno proprietà eccezionali come lo stato di semiconduttore, confinamento elettronico, conduttività, flessibilità, trasparenza e ampia area superficiale.

Questi composti hanno e potenziali applicazioni come materiali per catalisi, fotonica, rilevamento, lubrificazione solida, stoccaggio di energia, alte prestazioni elettronica, imaging, diagnostica medica e sistemi di somministrazione di farmaci.

Il metodo più comune di produzione di questi nanomateriali è l’approccio top-down che comportano l’esfoliazione, la microscissione meccanica o la deposizione chimica da vapore. Tuttavia, questi metodi presentano una serie di inconvenienti, tra cui scarsa controllabilità delle dimensioni e costi elevati che ne limitano il potenziale utilizzo commerciale. Pertanto, negli ultimi anni, l’approccio bottom-up dei TMD sta guadagnando molta attenzione in quanto può fornire soluzioni a questi problemi.

Processo sol-gel

Il processo sol-gel è un metodo per la sintesi di varie nanostrutture, in particolare nanoparticelle di ossidi metallici. In questo metodo, il precursore molecolare, solitamente un alcossido metallico viene solubilizzato in acqua o alcol e convertito in gel mediante riscaldamento e agitazione tramite idrolisi e alcolizzazione.

Poiché il gel ottenuto dal processo di idrolisi e alcolizzazione è bagnato o umido, deve essere essiccato utilizzando metodi appropriati a seconda delle proprietà desiderate e dell’applicazione del gel. Il processo sol-gel è un metodo di approccio bottom-up in cui i prodotti finali si formano tramite una serie di reazioni chimiche irreversibili. Le molecole primarie omogenee (sol) diventano una molecola di grandi dimensioni e tridimensionale chiamata gel.

Controllando le condizioni di essiccazione del gel, è possibile ottenere una porosità su scala nanometrica. Il vantaggio della nanoporosità è l’area superficiale specifica molto ampia rispetto alla porosità normale. Ad esempio, i materiali di carbonio nanoporosi vengono utilizzati per immagazzinare l’idrogeno, in modo che esso possa essere intrappolato e immagazzinato.